En el campo actual de la fabricación de precisión, el CNC es sin duda el pilar fundamental, desempeñando un papel insustituible, gracias a su profunda fundamentación técnica y su rica experiencia práctica.CHNSMILESe ha convertido en un socio de confianza y excelencia en la industria, y ha recibido grandes elogios y un amplio reconocimiento por parte de numerosos clientes. El CNC es la tecnología clave en el campo de la fabricación de precisión, en el mecanizado de metales, la personalización de piezas, etc. El CNC es la tecnología clave en el campo de la fabricación de precisión, ¡y es la herramienta de precisión indispensable en el mecanizado de metales, la personalización de piezas y otros escenarios!

Pero, ¿qué es exactamente el CNC y cómo funciona? ¿Por qué ha ganado popularidad en tantas industrias?A continuación, analizaremos estas cuestiones una por una, y al mismo tiempo les presentaremos las características y aplicaciones de varios metales comunes, proporcionándoles una amplia gama de referencias para la selección y el procesamiento de materiales para sus proyectos.

Principio de funcionamiento

Los requisitos de mecanizado se traducen primero a un código reconocible por ordenador, especificando la trayectoria de mecanizado, la velocidad y los parámetros de precisión.

Una vez introducido el código en el sistema de control CNC, este analiza los comandos y acciona los motores, herramientas y demás componentes de la máquina.

La máquina herramienta realiza con precisión operaciones de corte, perforación, fresado y otros procesos según el programa preestablecido, con total automatización y un margen de error mínimo.

El mecanizado CNC se utiliza ampliamente en numerosas industrias, como la aeroespacial, la automotriz, la de dispositivos médicos, la electrónica, la robótica industrial y la de equipos energéticos, entre otras, gracias a sus ventajas de alta precisión, gran estabilidad y adaptabilidad al mecanizado de piezas complejas. Permite no solo satisfacer las necesidades de mecanizado de álabes de turbina, articulaciones artificiales y otras piezas complejas de alta precisión, sino que también garantiza la calidad y la eficiencia de productos como carcasas eléctricas y de motores, y prolonga la vida útil de los componentes principales de los equipos energéticos, convirtiéndose así en un pilar fundamental de la fabricación de precisión en diversos sectores.

Comparación del proceso de mecanizado CNC

1. Torneado CNC

Ventajas: alta precisión de redondez (IT6-IT8), alta eficiencia en el procesamiento por lotes, menor costo, fácil de operar.

Desventaja: Solo aplicable a piezas de carrocería giratorias, no puede procesar estructuras complejas no giratorias.

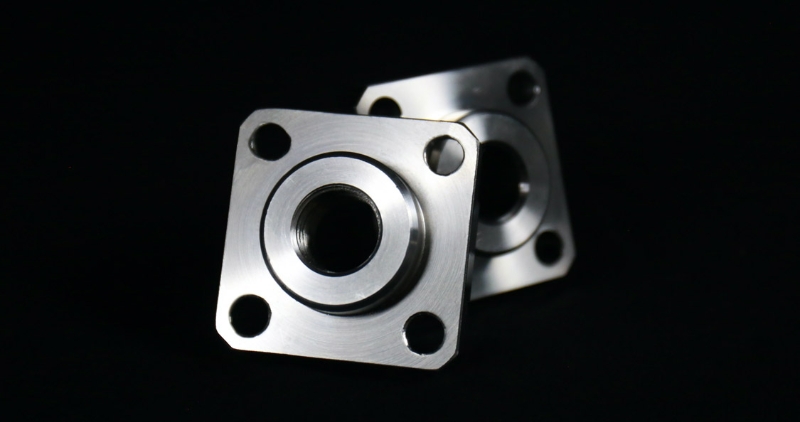

Aplicaciones: ejes, discos, piezas de manguito (por ejemplo, ejes de motor, piezas en bruto para engranajes, pernos, tuercas, bridas).

2. Fresado CNC

Ventajas: Mecanizado flexible, puede trabajar con superficies planas, ranuras, superficies complejas, alta precisión de posicionamiento (posicionamiento repetido ±0,005 mm), adecuado para la producción de piezas únicas/lotes pequeños.

Desventajas: la eficiencia del procesamiento por lotes es menor que la del torneado, el procesamiento de superficies complejas es más difícil de programar.

Aplicaciones: Estructuras mecánicas, cavidades de moldes, piezas aeroespaciales (por ejemplo, soportes, carcasas, impulsores, estuches).

3. Mecanizado de taladrado/mandrinado CNC

Ventajas: el procesamiento del agujero es específico, alta eficiencia de perforación, el mandrinado puede corregir el error de redondez del agujero (precisión de IT5-IT7).

Desventajas: función única, necesita usarse junto con torneado/fresado, el procesamiento de agujeros profundos es propenso a la desviación.

Aplicaciones: agujeros de montaje, agujeros de posicionamiento (como agujeros de brida, agujeros pasantes de cajas, agujeros de cojinetes), a menudo utilizados como proceso de acabado auxiliar.

4. Procesamiento por corte de hilo CNC

Ventajas: procesamiento de materiales de alta dureza (acero endurecido, carburo), formas complejas (ranuras finas, piezas con formas), la precisión del hilo lento es muy alta (± 0,002 mm).

Desventajas: baja eficiencia de procesamiento, alto costo, solo para piezas pequeñas/de paredes delgadas, los materiales deben ser eléctricamente conductores.

Aplicación: Piezas de moldes (moldes convexos, moldes cóncavos), piezas de precisión de alta dureza (por ejemplo, herramientas de corte, pines de componentes electrónicos), piezas de estructura fina.

5. Rectificado CNC

Ventajas: muy baja rugosidad superficial, máxima precisión dimensional (IT3-IT5), puede mejorar la resistencia al desgaste de las piezas.

Desventajas: baja eficiencia de procesamiento, alto costo, requisitos estrictos para las máquinas herramienta y las herramientas de corte.

Aplicaciones: ejes de precisión, guías, cavidades de moldes, calibres de alta precisión (por ejemplo, calibres, tornillos).

6. Grabado CNC

Ventajas: permite procesar patrones finos, texto, buen acabado superficial, adecuado para piezas pequeñas de precisión.

Desventajas: profundidad de procesamiento limitada, baja eficiencia, no apto para eliminar grandes márgenes.

Aplicaciones: piezas decorativas, placas de identificación, texturas de moldes de precisión, marcado de piezas electrónicas pequeñas.

resúmenes

Cada uno de los seis procesos de mecanizado CNC tiene su propia especialización: el torneado se centra en la producción en masa eficiente de cuerpos giratorios; el fresado destaca en el mecanizado flexible de estructuras complejas; el taladrado/mandrinado se especializa en la corrección de precisión de agujeros; el corte por hilo supera las limitaciones del mecanizado de piezas con formas de alta dureza; el rectificado busca la máxima precisión y calidad superficial; y el grabado se centra en el modelado de sutiles detalles decorativos. En la producción real, según las características estructurales de las piezas, los requisitos de precisión, el lote de producción y el presupuesto, se realiza una evaluación integral y, si es necesario, se combinan varios procesos para lograr el equilibrio óptimo entre eficiencia de mecanizado y calidad del producto.