¿Está confundido a la hora de elegir el tipo de servicio de soldadura que necesita su negocio?

Con tantos tipos distintos de soldadura, es importante encontrar el proceso que mejor se adapte a las necesidades de su negocio. De lo contrario, puede descubrir que la calidad de la soldadura es deficiente, lo que puede provocar defectos en la estructura que está fabricando.

Afortunadamente, CHNSMILE analiza todos los diferentes tipos de soldadura en nuestro último blog. CHNSMILE analizará los pros y los contras de cada proceso de soldadura para que sepa cuál es el mejor para usted y su proyecto comercial.

La soldadura es una parte importante del proceso de fabricación de chapa metálica, por lo que es vital comprender los diferentes tipos de soldadura para saber qué servicio necesita.

Dejemos que CHNMSILE eche un vistazo más de cerca a algunos de los tipos de soldadura más comunes.

Diferentes tipos de soldadura

1. Soldadura por fusión

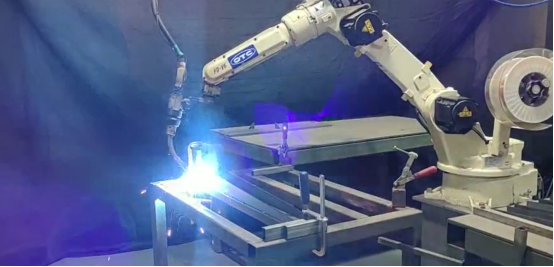

La soldadura por fusión es una de las formas más comunes de soldadura, que funde el material mediante calor y luego lo solidifica para formar una soldadura continua. Los tipos principales incluyen los siguientes:

·Soldadura por arco: Utiliza un arco eléctrico como fuente de calor y es adecuada para soldar la mayoría de los materiales metálicos. Entre ellos, la soldadura MIG/MAG es adecuada para una soldadura rápida, mientras que la soldadura TIG se utiliza ampliamente para soldar piezas de precisión debido a su soldadura de alta calidad.

Las ventajas son una amplia gama de aplicaciones y un costo relativamente bajo; la desventaja es que los requisitos de tecnología de operación son más altos y pueden producir salpicaduras.

·Soldadura láser: El uso de un rayo láser de alta energía como fuente de calor, con alta precisión y velocidad. Adecuado para la soldadura de piezas de precisión, especialmente para la zona afectada por el calor que tiene requisitos estrictos.

La ventaja es que la velocidad de soldadura y la zona afectada por el calor son pequeñas; la desventaja es el alto costo del equipo.

·Soldadura por haz de electrones: el uso de un haz de electrones de alta velocidad generado por el calor para soldar, adecuado para soldaduras relativamente grandes, profundas y anchas.

La ventaja es que puede lograr una soldadura de fusión profunda y una velocidad de soldadura; la desventaja es que los requisitos del entorno de vacío son más altos y el costo también es relativamente alto.

2. Soldadura a presión

La soldadura a presión es la unión interatómica de dos piezas de trabajo en estado sólido bajo presión. Incluye:

·Soldadura por resistencia: soldadura a través del calor generado por la corriente, comúnmente utilizada en la industria manufacturera de automóviles en el ensamblaje de la carrocería.

La ventaja es una alta productividad y un bajo coste; la desventaja es que la calidad de la soldadura se ve afectada en gran medida por el control de la corriente.

Soldadura por fricción: soldadura mediante la rotación de una pieza de trabajo y otra pieza de trabajo estacionaria entre el calor generado por la fricción. Adecuada para soldar piezas de eje largo y de gran diámetro.

La ventaja es que el proceso de soldadura es limpio y libre de contaminación; la desventaja es que el costo del equipo es más alto.

·Soldadura por presión en frío:Sin calentamiento, se consigue la deformación plástica de la superficie metálica mediante presión para lograr la combinación entre materiales. Aplicable a la soldadura de aluminio, cobre y otros metales no ferrosos.

La ventaja es que no requiere tratamiento térmico y es de bajo coste; la desventaja es que la resistencia de la soldadura es limitada.

3. Soldadura fuerte

La soldadura fuerte consiste en utilizar un material con un punto de fusión más bajo que el del material base, mediante el calentamiento del material de soldadura fuerte, llenando el espacio entre las uniones y, después de enfriarlo, formando una conexión sólida. Se divide en soldadura fuerte dura y soldadura blanda de dos tipos:

·Soldadura fuerte:El punto de fusión del material de soldadura es superior a 450 °C, lo que es adecuado para piezas que necesitan soportar temperaturas de trabajo más altas.

La ventaja es la alta resistencia de soldadura, buena resistencia a la corrosión; la desventaja es la dificultad de operación.

·Soldadura blanda: Material de soldadura fuerte con punto de fusión inferior a 450 °C, utilizado principalmente para soldar componentes electrónicos.

Las ventajas son la operación simple y el bajo costo; la desventaja es que la resistencia de la soldadura es relativamente baja.

¿Cuál es la soldadura más fuerte?

Desde el punto de vista de la resistencia de la soldadura,Soldadura por haz de electrones y soldadura láserPor lo general, ofrecen una alta resistencia de soldadura debido a su capacidad para lograr una soldadura de fusión profunda con una pequeña zona afectada por el calor. En particular, estos métodos tienden a sobresalir en la soldadura de materiales como aceros de alta resistencia y aleaciones de titanio. Sin embargo, la resistencia de soldadura específica también se verá afectada por la naturaleza del material, los ajustes de los parámetros de soldadura y otros factores, por lo que en la aplicación real se deben considerar diversas condiciones.

En resumen, la selección del método de soldadura adecuado debe basarse en las necesidades específicas de la pieza de trabajo, las propiedades del material y el presupuesto de costos, entre otros factores. Cada tecnología de soldadura tiene sus propias ventajas y limitaciones únicas y desempeña un papel irreemplazable en diferentes escenarios de aplicación.

CHNSMILE Personalización de chapa metálica profesional, brindando un servicio integral